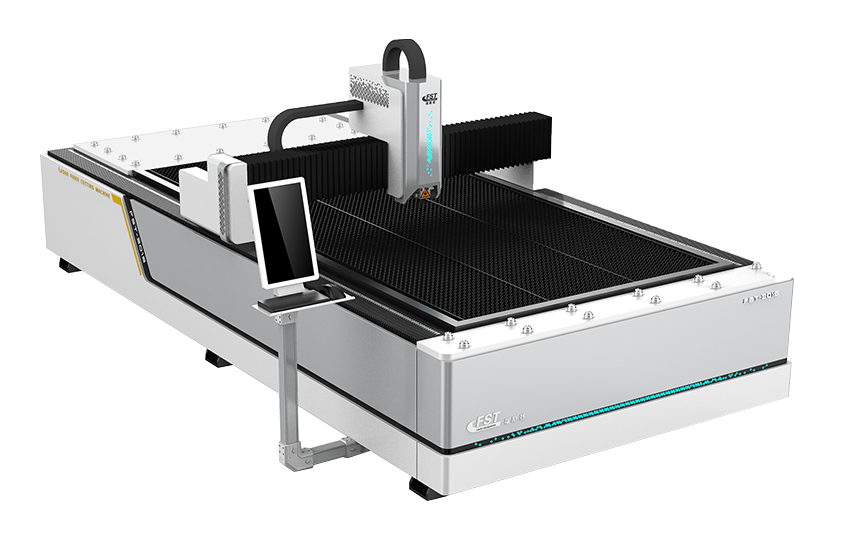

ເມື່ອການພັດທະນາອຸດສາຫະກໍາກ້າວຫນ້າຢ່າງວ່ອງໄວ,ເຄື່ອງຕັດເລເຊີເສັ້ນໄຍໄດ້ພົບເຫັນຄໍາຮ້ອງສະຫມັກຢ່າງກວ້າງຂວາງ. ຢ່າງໃດກໍຕາມ, ຫຼັງຈາກການນໍາໃຊ້ເປັນເວລາດົນນານ, ຄວາມຖືກຕ້ອງຂອງການຕັດເຄື່ອງເຫຼົ່ານີ້ອາດຈະປະສົບກັບ deviations ບາງຢ່າງ, ເຮັດໃຫ້ຜະລິດຕະພັນທີ່ອາດຈະບໍ່ຕອບສະຫນອງມາດຕະຖານທີ່ຕ້ອງການ. ການບ່ຽງເບນເຫຼົ່ານີ້ມັກຈະເກີດຈາກບັນຫາທີ່ມີຄວາມຍາວໂຟກັສ. ດັ່ງນັ້ນ, ມັນເປັນສິ່ງ ສຳ ຄັນທີ່ຈະເຂົ້າໃຈວິທີການປັບຄວາມຖືກຕ້ອງຂອງການຕັດເຄື່ອງຕັດເລເຊີ. ທີ່ນີ້, ພວກເຮົາຈະຄົ້ນຫາວິທີການສໍາລັບການປັບການຕັດຄວາມຖືກຕ້ອງຂອງເຄື່ອງຕັດ laser ເສັ້ນໄຍ.

ເມື່ອຈຸດເລເຊີຖືກປັບເປັນຂະໜາດນ້ອຍທີ່ສຸດ, ໃຫ້ເຮັດການທົດສອບຈຸດເພື່ອສ້າງຜົນກະທົບເບື້ອງຕົ້ນ. ຕໍາແຫນ່ງຈຸດສຸມສາມາດຖືກກໍານົດໂດຍການປະເມີນຂະຫນາດຂອງຈຸດ laser. ເມື່ອຈຸດ laser ຮອດຂະຫນາດຕໍາ່ສຸດທີ່ຂອງມັນ, ຕໍາແຫນ່ງນີ້ສະແດງເຖິງຄວາມຍາວໂຟກັສການປຸງແຕ່ງທີ່ດີທີ່ສຸດ, ແລະທ່ານສາມາດດໍາເນີນການກັບຂະບວນການເຄື່ອງຈັກ.

ໃນໄລຍະເບື້ອງຕົ້ນຂອງເຄື່ອງຕັດເລເຊີcalibration, ທ່ານສາມາດນໍາໃຊ້ບາງເອກະສານການທົດສອບຫຼືອຸປະກອນການຂູດເພື່ອປະຕິບັດການທົດສອບຈຸດແລະກໍານົດຄວາມຖືກຕ້ອງຂອງຕໍາແຫນ່ງໂຟກັດ. ໂດຍການປັບຄວາມສູງຂອງຫົວເລເຊີຂຶ້ນແລະລົງ, ຂະຫນາດຂອງຈຸດ laser ຈະແຕກຕ່າງກັນໃນລະຫວ່າງການທົດສອບຈຸດ. ການປັບຕົວຊ້ໍາຊ້ອນຢູ່ໃນຕໍາແຫນ່ງທີ່ແຕກຕ່າງກັນຈະຊ່ວຍໃຫ້ທ່ານກໍານົດຈຸດ laser ທີ່ນ້ອຍທີ່ສຸດ, ຊ່ວຍໃຫ້ທ່ານສາມາດກໍານົດຄວາມຍາວໂຟກັດທີ່ດີທີ່ສຸດແລະຕໍາແຫນ່ງທີ່ດີທີ່ສຸດສໍາລັບຫົວເລເຊີ.

ຫຼັງຈາກການຕິດຕັ້ງຂອງເຄື່ອງຕັດເລເຊີເສັ້ນໄຍ, ອຸປະກອນ scribing ແມ່ນ mounted ສຸດ nozzle ຂອງເຄື່ອງຕັດ CNC. ອຸປະກອນນີ້ຖືກໃຊ້ເພື່ອຂຽນຮູບແບບການຕັດແບບຈໍາລອງ, ເຊິ່ງເປັນຮູບສີ່ຫຼ່ຽມມົນ 1 ແມັດທີ່ມີເສັ້ນຜ່າກາງ 1 ແມັດໃນຮູບວົງມົນ. ເສັ້ນຂວາງແມ່ນຂຽນຈາກມຸມຂອງສີ່ຫຼ່ຽມມົນ. ເມື່ອການຂີດຂຽນສຳເລັດແລ້ວ, ເຄື່ອງມືວັດແທກແມ່ນໃຊ້ເພື່ອກວດພິສູດວ່າວົງກົມແມ່ນ tangent ກັບສີ່ດ້ານຂອງສີ່ຫຼ່ຽມມົນ. ຄວາມຍາວຂອງເສັ້ນຂວາງຂອງສີ່ຫຼ່ຽມມົນຄວນຈະເປັນ √2 ແມັດ, ແລະແກນກາງຂອງວົງມົນຄວນຕັດສອງດ້ານຂອງສີ່ຫຼ່ຽມມົນ. ຈຸດທີ່ແກນກາງຕັດກັນຂອງສີ່ຫຼ່ຽມມົນຄວນຈະເປັນ 0.5 ແມັດຈາກມຸມຂອງສີ່ຫຼ່ຽມມົນ. ໂດຍການວັດແທກໄລຍະຫ່າງລະຫວ່າງເສັ້ນຂວາງແລະຈຸດຕັດກັນ, ການຕັດຄວາມຖືກຕ້ອງຂອງອຸປະກອນສາມາດຖືກກໍານົດ.

ເວລາປະກາດ: ສິງຫາ-20-2024